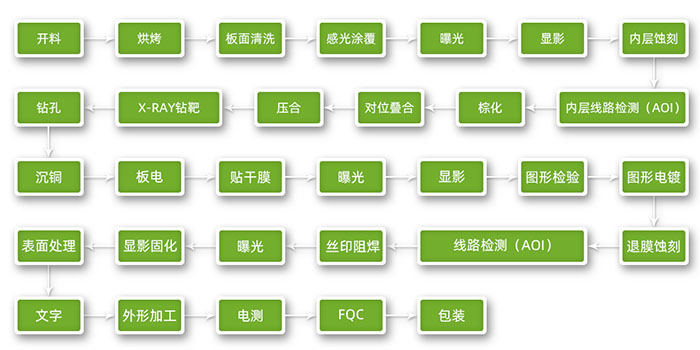

PCB称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。由于它是采用电子印刷术制作的,故被称为“印刷”电路板。PCB线路板生产工艺流程,即印制电路板生产工艺流程。下面领智电路主要介绍了PCB线路板加工工艺的流程?

1. 开料-目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件。符合客户要求的小块板料。流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板

2. 钻孔-目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径。流程:叠板销钉→上板→钻孔→下板→检查修理

3. 沉铜-目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜。流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜

4. 图形转移-目的:图形转移是生产菲林上的图像转移到板上。流程:(油墨流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查

5. 图形电镀-目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板

6. 退膜-目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来。流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机

7. 蚀刻-目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。

8. 光学AOI线路扫描-目的从根本上解决了开,短路,及微开,微短等隐患的发生。

9. 绿油-目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板

10. 字符-目的:字符是提供的一种便于辩认的标记。流程:绿油终锔后→冷却静置→调网→印字符→后锔

11. 镀金手指-目的:在插头手指上镀上一层要求厚度的镍金层,使之更具有硬度的耐磨性。流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金

12. 表面处理-目的是在保护铜表面的同时并提供后续装配制程的良好焊接性能。表面处理的方式有喷锡、沉金、沉银、沉锡、电金等方式。

13. 成型-目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切。

14. 测试-目的:通过电子00%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷。流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废

15. 终检-目的:通过00%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出。流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OK